- 연구실 소개

연구실 소개

C1 가스 리파이너리 사업단

서울대학교 “나노재료이론 및 컴퓨터시뮬레이션 연구실” (이원보 교수)

연구실 개요

나노재료이론 및 컴퓨터시뮬레이션 연구실(Theoretical and Computational Soft Matters laboratory) 에서는 다양한 스케일에서의 전산 모델링을 통해서 미시적 스케일의 반응이나 구조 예측, 거시적 스케일의 공정 단위 시뮬레이션 등을 진행하고 있다. 세부적인 분야로는 전자의 파동함수를 계산을 포함하는 밀도범함수 이론, 뉴턴 방정식을 통해 입자의 위치 및 운동량을 계산하는 분자동역학 시뮬레이션, 마이크로 스케일에서 연성 물질의 변형에 대한 유한요소법 분석, 공정 스케일에서 Navier-Stokes 방정식을 풀어 유동을 예측하는 CFD 등이 있다. 밀도범함수 이론 연구의 경우 전자계산을 포함하기 때문에 주로 촉매에서의 표면 에너지, 전이 상태 찾기를 통한 활성화 에너지 계산 등을 하고 있으며 최근에는 리튬 금속 배터리 전해질의 산화/환원 경향성 분석도 수행하고 있다. 분자동역학 시뮬레이션 연구의 경우 통계역학을 사용하여 주로 평형 상태에서의 입자들의 거동을 예측하고 있으며, 이온성 액체가 포함된 전해질에서의 리튬 이온의 배위 구조 및 수송 메커니즘 등을 분석하고 있다. 또한 연속체 연구 분야의 경우 연성물질이 변형하며 형성되는 다양한 패턴을 실험적으로 얻어내고, 유한요소법 기반의 시뮬레이션 프로그램과 분석적인 스케일링 기법을 활용하여 해석을 진행하고 있다. 마지막으로, 공정 시스템 분야의 경우 전체 공정 전반을 모델링하여 경제성을 분석하는 공정 시뮬레이션과 반응기 내부에서 반응 속도식을 포함하는 microkinetics 모델링을 통해 C1 Gas 활용에 대한 반응 동역학 연구를 수행하고 있다.

주요 연구내용 소개

1. 밀도범함수이론을 활용한 전자계산

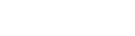

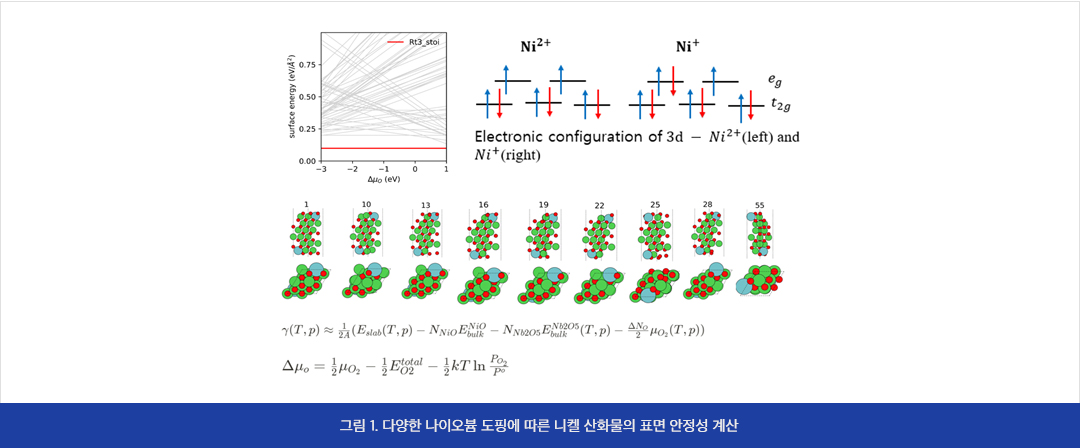

1) 불균일 촉매에서의 반응 메커니즘 분석

불균일 촉매에서의 표면 에너지(그림 1), 흡착 에너지 및 반응 에너지를 계산하고, 전이 상태 찾기를 통한 활성화 에너지 계산 (그림 2) 등을 이용하여 다양한 촉매반응에 대한 메커니즘 분석을 수행한다. 표면 조성, 흡착점 변화, 촉매의 결함, 도핑 상태, 그리고 반응물의 형태 등에 따른 계산을 통해 최적의 효율을 가지는 촉매 조건을 도출해내는 연구를 수행한다. 특히 다양한 제올라이트 촉매에서의 DME 생성 반응, 니켈 산화물 촉매의 표면구조 분석, 메탄 oxidative coupling(OCM) 반응, 고엔트로피 촉매에서의 수전해 및 전기화학 반응 등 연구를 수행하고 있다.

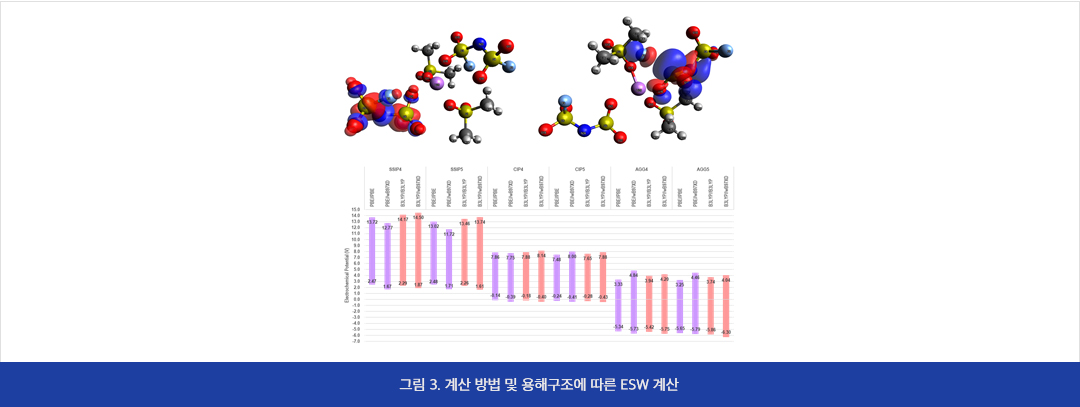

2) 리튬 금속 배터리 전해질 산화/환원 경향성 분석

리튬 금속 배터리(LMBs) 시스템의 안정성은 전해질의 환원으로 인한 SEI 층의 형성과 유지 경향성이 중요하다. 분자 동역학 시뮬레이션과 구조 최적화 통해 전해질 구성 및 조성에 따른 용해 구조(solvation structures) 후보군을 구하고, 밀도범함수이론 계산을 통해 각 용해구조에 대한 음/양극에서의 산화/환원 반응 경향성을 찾는 연구를 수행하고 있다. 또한 효율적인 시뮬레이션 방법 수립을 통해 최종적으로는 배터리 안정성 평가 데이터베이스를 구축하는 것을 목표로 하고 있다.

2. 분자동역학 시뮬레이션

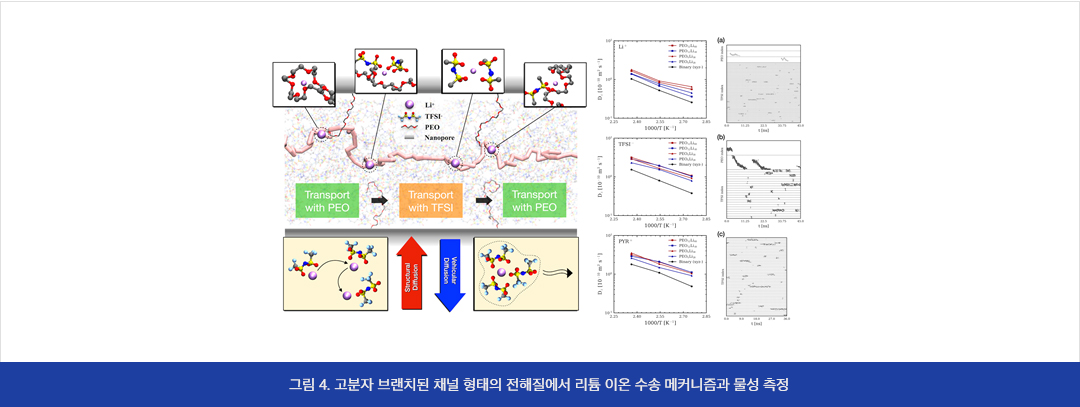

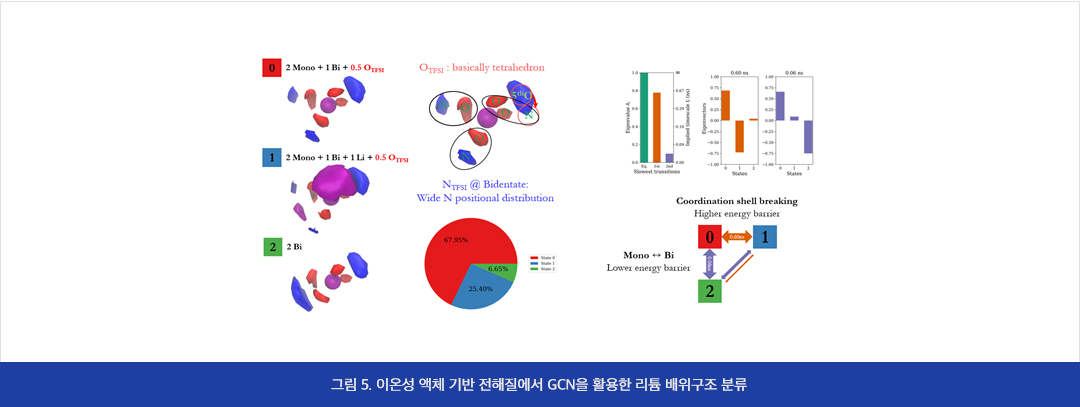

1) 편극전하 모델을 도입한 전해질 시뮬레이션과 신경망을 활용한 이온 배위구조 분류

이온성 액체와 고분자 등이 혼합된 리튬이온 전지의 전해질을 편극전하 모델(polarizable force field)을 도입한 분자동역학 시뮬레이션으로 구현하고, 구조적 물성과 동역학적 물성을 추출하여 우수한 물성을 갖는 전해질의 구성을 찾는 연구를 진행하고 있다. 또한, 분자동역학 시뮬레이션 데이터에서 각 리튬 이온을 둘러싼 국지적인 배위 구조를 그래프 합성곱 신경망(graph convolutional neural network; GCN)으로 학습하여 구조적, 운동론적으로 유사한 이온 배위구조들로 분류하고, 그로부터 기존의 방법으로 얻을 수 없었던 미시적인 물성을 추출하는 연구를 진행하고 있다.

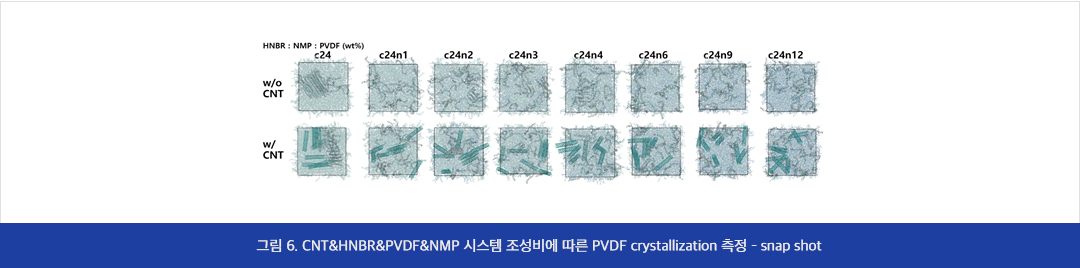

2) 2차전지 배터리 양극재 주변부 시뮬레이션을 통한 구조체 분석

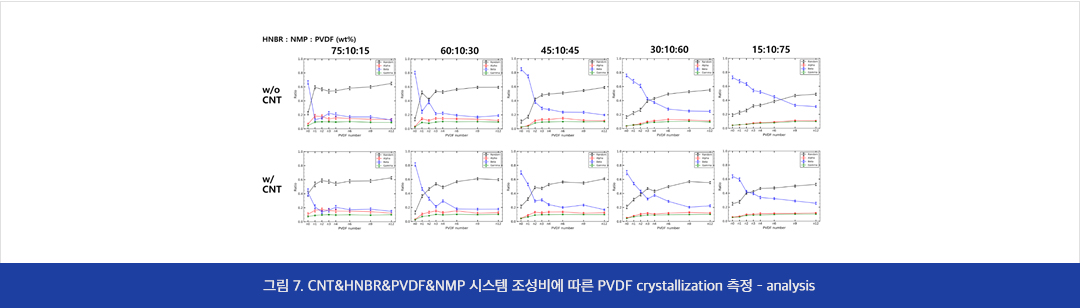

양극재를 구성하는 물질에는 주 구성 물질인 활물질(active material), 전도성 첨가제(CNT), 분산제(HNBR), 접착제(PVDF), 용매(NMP)가 있지만, 이들이 어떠한 상호작용을 통해 구조체를 만드는지는 아직 구체적으로 밝혀진 바가 없다. 분자동역학 시뮬레이션을 통해 다양한 조성비의 구성물질들로 이루어진 안정적인 구조체를 구현하고 가장 우수한 물성을 갖는 조건을 찾는 연구를 진행하고 있다. 분석 방법으로는 PVDF의 ß-phase crystallization ratio 분석, CNT&Graphene 인근 상호작용 분자 종류 분석, CNT간의 PMF(Potential of Mean Force) 측정을 통한 분산제 역량 평가 분석 등을 진행하고 있다.

3. 연성물질의 변형과 이에 관한 연속체 기반 해석

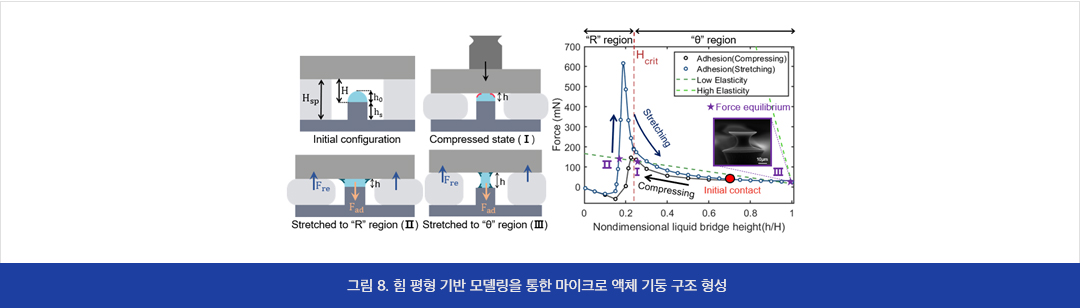

1) 액체 기둥 형상을 활용한 마이크로 구조 형성 및 활용

두 고체 구조 사이에 형성되는 액체 기둥(liquid bridge)의 형상은 두 기판 및 액체의 특성들에 의해 결정된다. 이의 형상에 관한 수학적 모델링을 통해 액상의 예비중합체(prepolymer)를 이용하여 시스템화된 마이크로 구조를 대면적으로 형성하고, 액체의 종류에 따른 젖음성 조작에 활용하는 연구를 진행하고 있다.

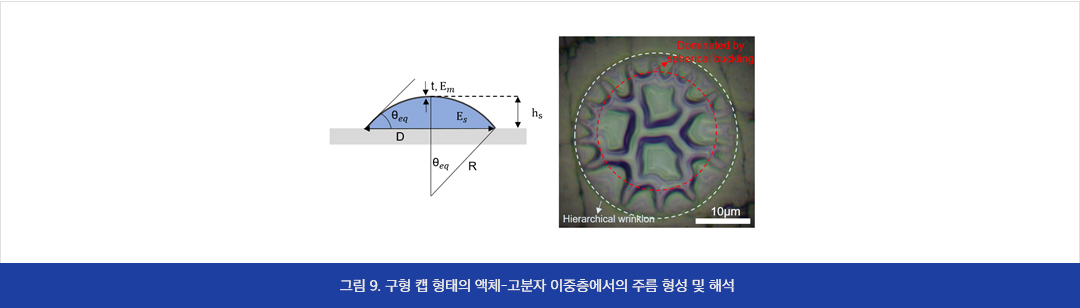

2) 쉘 구조의 금속-고분자 이중층에서의 주름 형성 및 제어

쉘(shell) 구조에서 발생하는 기계적 변형은 판(plate) 구조에서의 변형과 달리 곡률 및 가해진 변형률에 따라 다양한 패턴들이 형성된다. 특히 원형으로 제한되어 있는 구형 캡구조(confined spherical cap)에서는 제한 효과와 구형 좌굴이 경쟁하며 혼합된 패턴을 형성한다. 이에 관해 물리적 이론, 수치해석적 기법, 이미지 분석을 활용하여 해석하는 연구를 수행하고 있다.

4. 공정 및 반응기 모델링

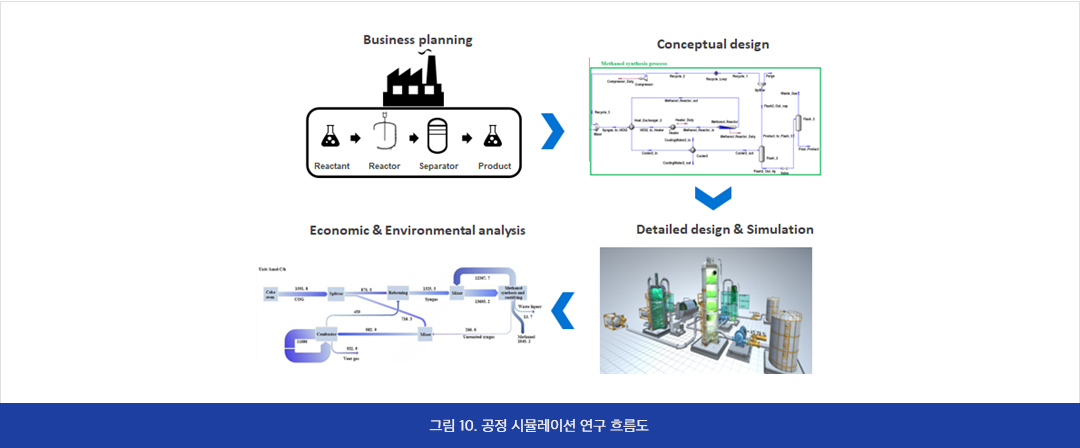

1) 공정 시뮬레이션

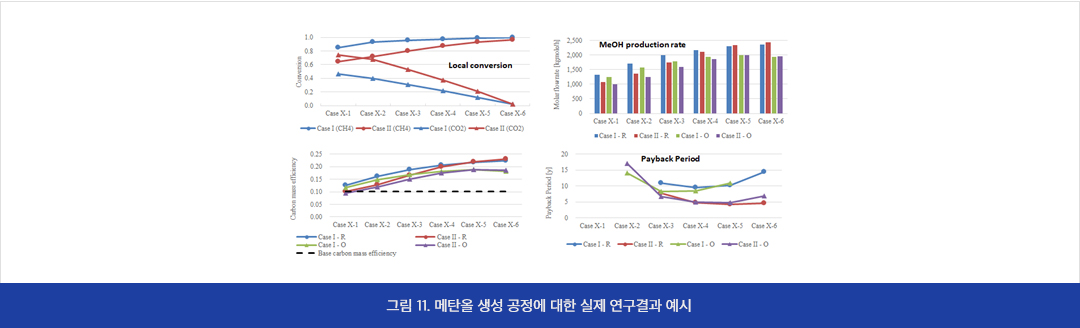

주로 공정의 상업화를 목적으로 진행되는 연구로, 연구실에서 다루는 scale 중 가장 큰 continuum scale 모델링이다. 반응물을 생성물로 전환하는 전체 공정 전반을 모델링하며 이 과정에서 가장 중요한 것은 경제성 평가로, 해당 공정이 실제로 상업성이 있는지 여부를 확인하기 위해 수행된다. 제작된 공정 모델 기반으로 계산되는 생성물의 생산량 및 투입되는 에너지를 기반으로 Return on Investment (ROI), Payback period 등을 계산하여 공정의 상업성을 평가하게 된다. 주요 연구 흐름은 아래의 그림 10와 같으며, 그림 11은 메탄올 생성 공정에 대한 실제 연구결과 예시이다.

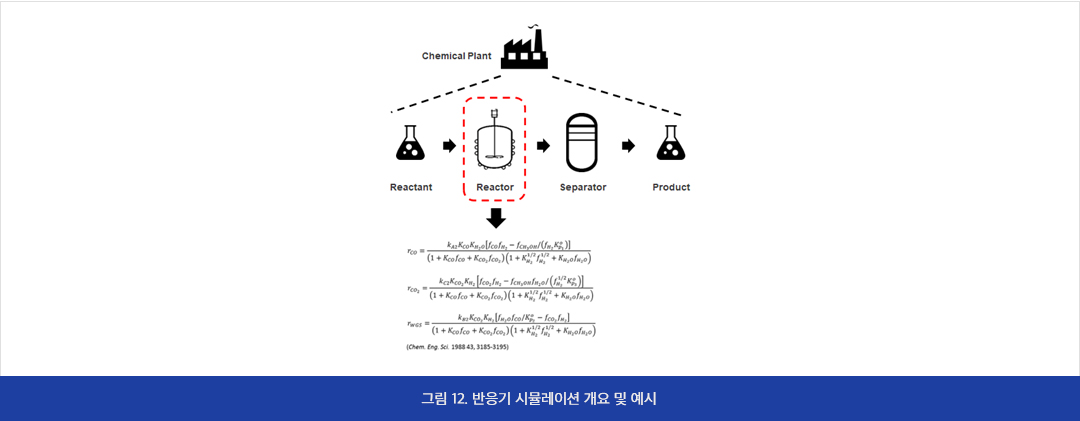

2) 반응기 시뮬레이션

공정 내부의 반응기를 모사하는 연구이다. 화학 공정은 반응물을 생성물로 전환한다는 목적성이 뚜렷하기 때문에 반응기를 잘 모사하는 것은 공정시스템 모델링에서 굉장히 중요하다고 볼 수 있다. 이러한 반응기 모사는 크게 보았을 때 화학반응과 유동, 두 가지로 나눌 수 있다.

우선 첫 번째 요소인 화학반응의 정확한 모사를 위해서는 반응물을 생성물로 전환하는 화학 반응식이 필요하다. 반응기 종류에 따라 결정되는 General Mass Balance Equation (GMBE) 식과 반응 속도식을 기반으로 만들어지는 kinetic mechanism이 그러한 역할을 수행한다. 반응기 내부에서 반응을 정확하게 모사하려면 kinetic mechanism의 복잡도를 증가시킬 필요가 있으나, 그에 따라 계산의 난이도와 소요 시간 역시 따라서 증가하기 마련이다. 이를 위해 반응의 특징은 유지하면서도 공정시스템 모사에 적용 가능한 간단화된 kinetic mechanism의 개발을 진행하는 반응 동역학 연구를 진행한다. 반응 동역학 연구에서는 유동의 영향을 최소화하여 반응을 모사하기 때문에 주로 1D, 2D로 반응기 모사가 진행된다. 본 연구실에서는 각 단일 단계 반응 하나하나를 최대한 가정 없이 모사하는 microkinetic 연구부터, 공정 시스템 모델링에 필요한 간단화된 kinetic mechanism인 lumped kinetic 연구까지 폭넓게 진행하고 있다. 본 연구실에서는 C1 Gas 활용에 대한 반응 동역학 연구를 다양하게 수행하고 있다. 예시로, 합성 가스로부터 메탄올, 디메틸에테르를 합성하는 반응의 Simplified kinetic, Microkinetic 모델링을 진행한 바 있으며 현재는 제올라이트 촉매에서의 셰일 가스의 방향족화 및 촉매 비활성화에 대한 반응 동역학 모델링 연구를 진행하고 있다.

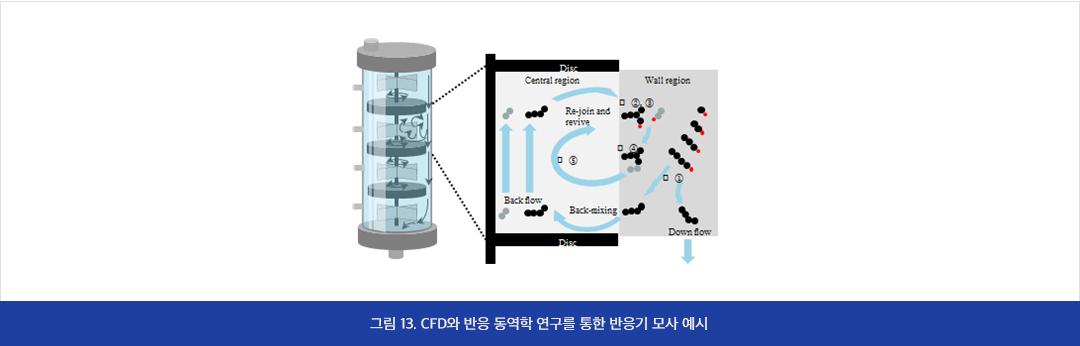

두 번째 요소인 유동은 주로 Computational Fluid Dynamics (CFD)를 활용하여 진행된다. 반응기 내부는 주로 유체상태라고 볼 수 있기 때문에 나비에-스토크스 방정식을 풀어 유동을 계산하는데, 해당 방정식의 일반해가 밝혀지지 않아 컴퓨터를 사용하여 수치해를 구하는 방식을 사용한다. 이를 통해 1D, 2D scale을 넘어 반응기의 3D 모델링이 가능하며, 이는 perfect mixing에서 굉장히 벗어나 있는 반응기, 예를 들어 반응기 내부 유체의 점성이 굉장히 높은 고분자 중합 반응기 등을 모사할 때 필수적이다. 본 연구실에서는 고분자 중합 반응기에서의 CFD 모델링을 수행한 바가 있다.

3) 인공지능 기반 시뮬레이션

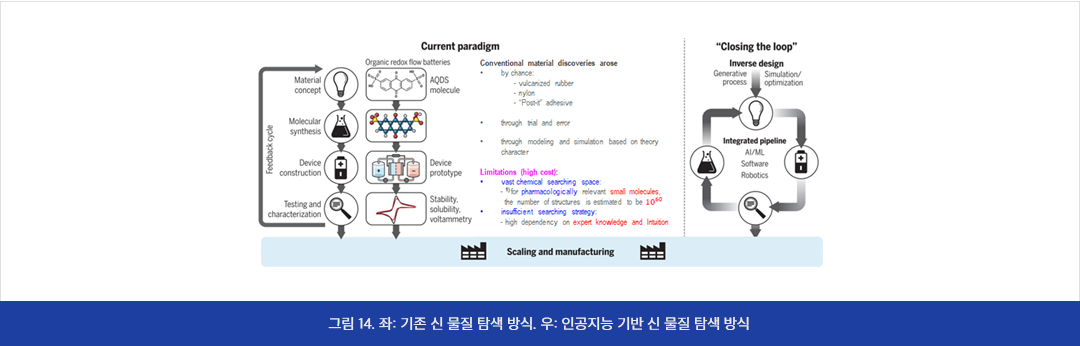

본 연구실에서는 인공지능 기반 공정시스템 연구 또한 진행 중이다. 전통적인 regression method로는 해결이 어려웠던 복잡도가 높은 비선형 최적화에 강점을 나타내는 각종 인공지능 방법론을 사용하여 공정 문제를 해결하는 것이 인공지능 기반 시뮬레이션의 목표이다. 해당 연구 분야의 주요 연구로는 인공지능 기반 신 물질 탐색이 있다.

인공지능 기반 신 물질 탐색의 경우 우연과 시행착오를 기반으로 한 기존의 전통적인 연구방식의 비효율성을 개선하고자 진행된다. 신 물질을 개발하고 개발된 물질의 물성을 가치를 평가하는 방식에서 벗어나 목표로 하는 물성을 가질 가능성이 큰 물질을 역추정하는 Inverse design을 수행하는 것이 목표로, 그림 14를 참고할 수 있다.

연구실 현황

나노재료이론 및 컴퓨터시뮬레이션 연구실은 이원보 교수님을 비롯하여 박사과정 학생 20명, 석사과정 학생 6명, 박사후연구원 2명으로 총 28명의 구성원으로 이루어져 있다. 최근 3년간 매년 20건 내외의 SCI급 논문을 게재하고 있으며, 총 133건의 SCI 급 논문 실적을 올리고 있다. 현재 이원보 교수님의 지도하에 촉매, 배터리, 공정 등 다양한 분야에서 멀티스케일 시뮬레이션 선도 그룹으로 발전하고 있다.